Två teleskop ska bli ett

- Detta ämne har 55 svar, 4 deltagare, och uppdaterades senast 23-10-07 19:07 av

joan02.

-

FörfattareInlägg

-

15 januari, 2023 kl. 11:03 #2760

Är röret i aluminium.

Har du ide på nån fläkt ?

Det kan byggas upp mycket luft ovanför optiken från varm/kall och även om tempen droppar.

Ett intressant bygge i denna storlek måste jag säga med både optik, cell och rör som jag gärna skulle vilja se in i sen.

-

22 januari, 2023 kl. 13:34 #2818

Min plan är att installera elektriska fläktar på teleskoptuben som skapar ett laminärt luftflöde över optikens reflekterande yta för att påskynda processen att utjämna temperaturskillnaden mellan omgivande luft och optik.

-

-

22 januari, 2023 kl. 13:27 #2817

Sedan förra inlägget har jag provat att montera optiken i spegelhållaren och i teleskoptuben. Vid testet nådde jag både det visuella och det fotografiska fokusplanet med okularhållaren. Ur kontrastsynpunkt är naturligtvis en högglansig aluminiumtub utan bafflar inte optimalt!

Så nu har mitt gamla Dobson teleskop återuppstått i en ny tappning Det som nu står på listan är att fabricera bafflarna.

Bafflarna kommer att ha två funktioner. Den ena funktionen är att eliminera ströljus och därigenom öka kontrasten. Den andra funktionen är att förstärka tuben.

Teleskoptuben kommer att utsättas för olika spänningar beroende på hur den riktas mot himlavalvet och därigenom deformeras mer eller mindre från dess ursprungliga form. Tubens längd, material och materialtjocklek avgör dess böjmotstånd och således dess förmåga att motstå deformation. Sannolikheten för deformation ökar med en ökad längd på tuben. Genom att montera bafflar inuti teleskoptuben så kommer varje sektion av teleskoptuben att utgöra en sub-tub som har ett högre böjmotstånd än hela tuben utan bafflar. Det innebär att tubens totala böjmotstånd kommer att öka och därigenom minska sannolikheten för deformation.

Jag kommer även att använda mig av en lång monteringsskena som ska ta upp och fördela lasten av teleskoptuben och därigenom bidra till att minska sannolikheten för deformation.

Avsikten är att först tillverka mockuper av bafflarna i formplywood innan den skarpa tillverkningen i aluminium.

-

22 januari, 2023 kl. 15:18 #2821

Du kan väl måla med ’blackest black’ inv eller klä med svart tyg.

Ang flex, jo ett intressant bygge med så stor spegel och med tunnare alurör.

Sekundärens infästning i röret längs ut kanske kan bli deformerat av drag, och rörets läge men du lär väl bli varse om hur det blir senare när du kommit igång med kollimering och obs. -

4 februari, 2023 kl. 08:40 #3100

Som jag skrev inledningsvis så kommer jag att stöta på problem under projektet, det är oundvikligt. Nu har jag stött på mitt första problem.

Problemet är relaterat till tuben. Det förekommer en liten variation av tubens radie och variationen är inte konstant vid en given punkt utmed längdaxeln. Variationen kommer dock inte att påverka funktionen utan är endast ett försvårande och irriterande moment vid själva konstruktionen av tuben.

Jag upptäckte variationen när jag monterade mockuparna av bafflarna. Jag insåg snabbt att det skulle bli ett tidsödande arbete att ta fram åtta unika mockuper som är så pass överensstämmande med verkligheten att det skulle vara riskfritt att tillverka bafflarna i aluminium. Innan jag var i mål skulle det kräva många justeringar och tillverkning av nya bafflar i formplywood för att verifiera justeringarna.

Det jag behövde var en exakt kopia av aluminiumtuben. Idéerna var många innan jag slutligen kom fram till att den enklaste och mest exakta metoden var att 3D-skanna tuben.

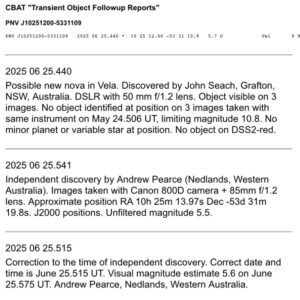

3D skanning är en teknik som används för att skapa en digital kopia av ett fysiskt objekt. En 3D-skanning utförs genom att objektet skannas från olika vinklar med en sensor och en digital modell kompileras. Skannern skapar en 3D-modell med hjälp av flera referenspunkter som klistras på tuben. Referenspunkterna utgörs av retroreflekterande klistermärken. Referenspunkterna behövs för att skannern ska kunna kalibrera sin position och orientering i förhållande till tuben.

På bilden syns tuben med alla påklistrade referenspunkter. De vita kuberna som är fästa på tuben markerar lägena för bafflarna. Anledningen att dessa fästes på tuben var att underlätta identifieringen av lägena där tvärsnitten skulle exporteras.

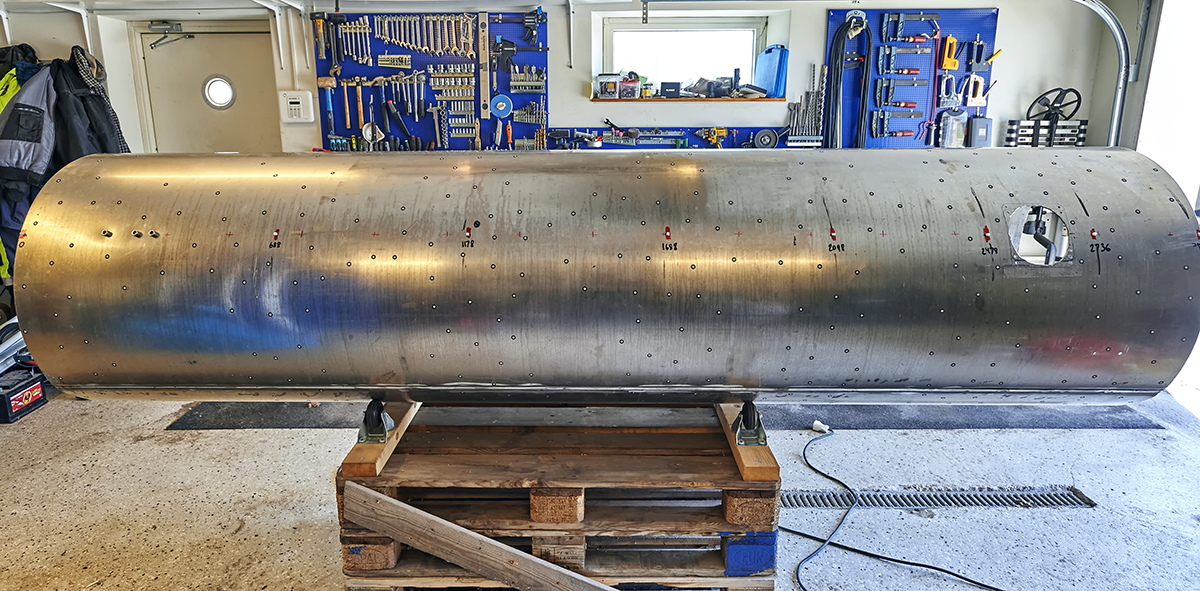

Den aktuella skannern har en mäthastighet av 1 300 000 mätningar per sekund och mäter med en noggrannhet på 0,025 mm. Det finns olika typer av sensorer. Den sensorn som användes för att skanna tuben var av typen “stereokamera”. Stereokameror, som namnet anger, använder två kameror som tillsammans skapar en 3D-bild av objektet genom att mäta avståndet till ytan baserat på den lilla skillnad i bildvinkel som kamerorna har.

Nästa steg i processen är att föra handskannern (sensorn) över tuben tills hela ytan är skannad. En 3D-modell kompileras succesivt av programvaran när handskannern förs över tuben. När tuben är skannad är det möjligt att ta ut ett tvärsnitt på valfritt ställe på tuben och exportera det till en AutoCAD kompatibel fil.

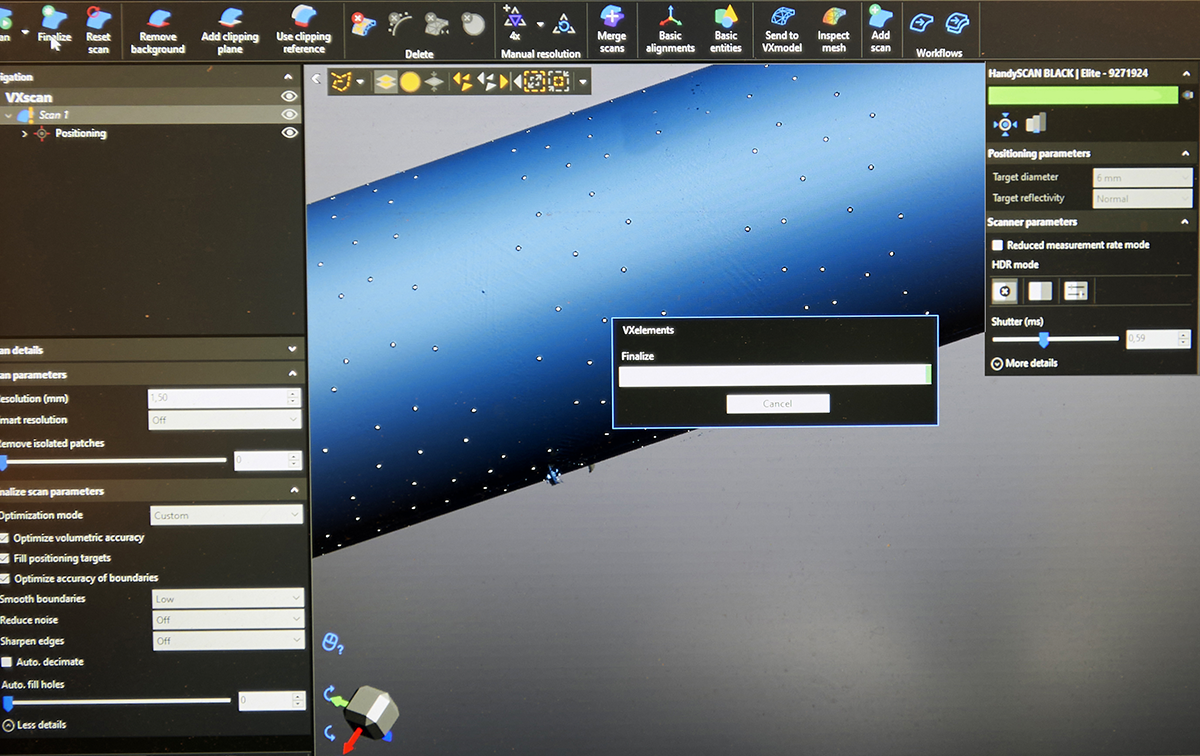

Här är resultatet av skanningen. Skannerns höga upplösning syns tydligt då även ojämnheterna i svetsförbandet återges i den färdiga 3D-bilden. Även borrhålen för fokuseraren och spindeln återges i 3D-bilden. På bilden syns också kuberna som klistrades på tuben för att definiera var tvärsnitten skulle läggas. Att början på tuben ser flikig ut beror på att handskannern inte har förts ända ut.

När alla tvärsnitt var exporterade till AutoCAD-kompatibla filer importerades tvärsnitten i AutoCAD. Eftersom skanningen är en avbildning av tubens ytterdiameter var det första steget att skala om tvärsnitten så att de motsvarade tubens innerdiameter. Eftersom tubens godstjocklek är känd så var momentet inte speciellt komplicerat. Metodiken förutsätter dock ett antagande att insidan av tuben är en spegling av utsidan. Antagandet är naturligtvis inte helt sanningsenligt men de mindre avvikelser som förekommer kan åtgärdas med lite efterarbete innan bafflarna monteras.

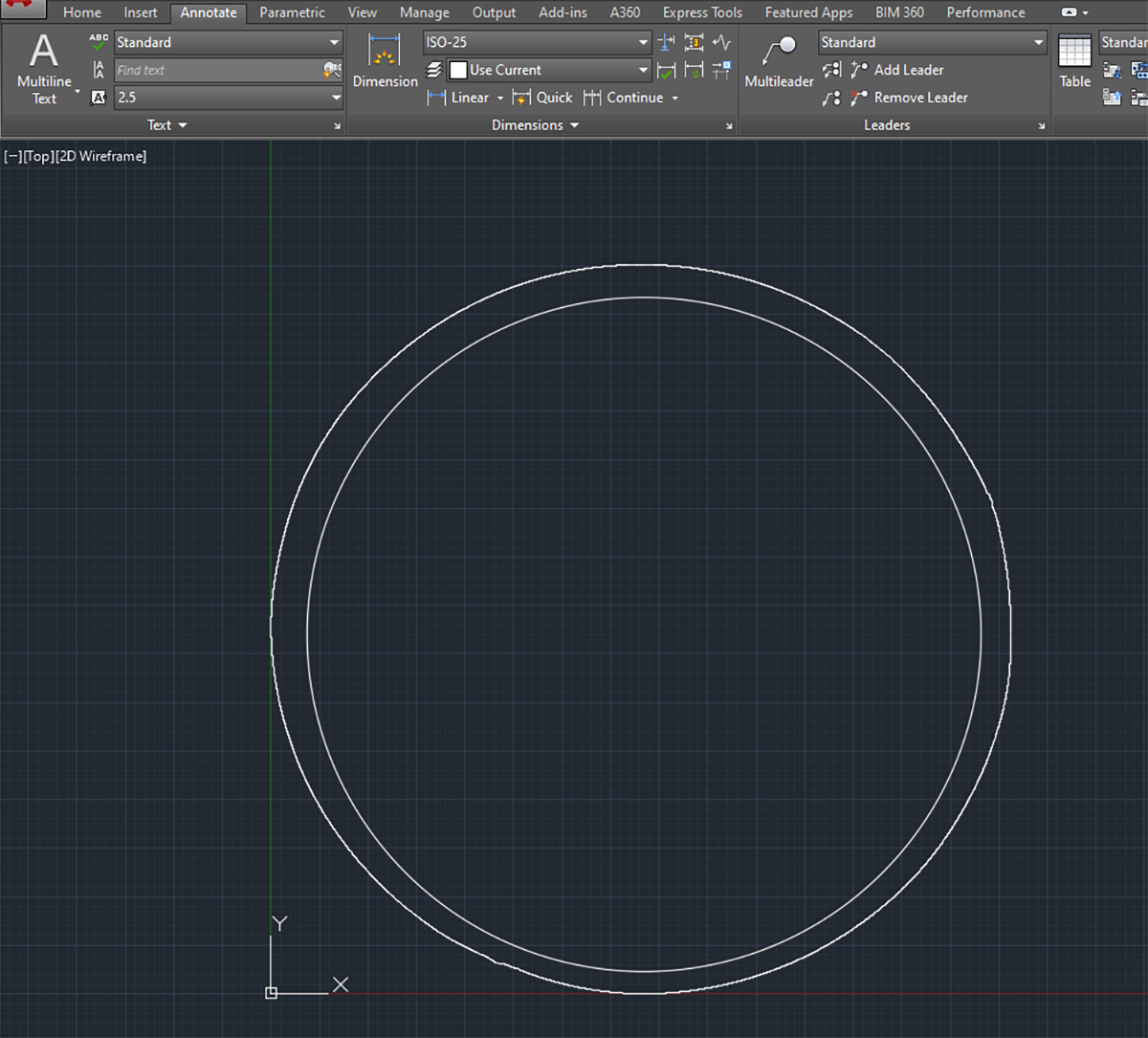

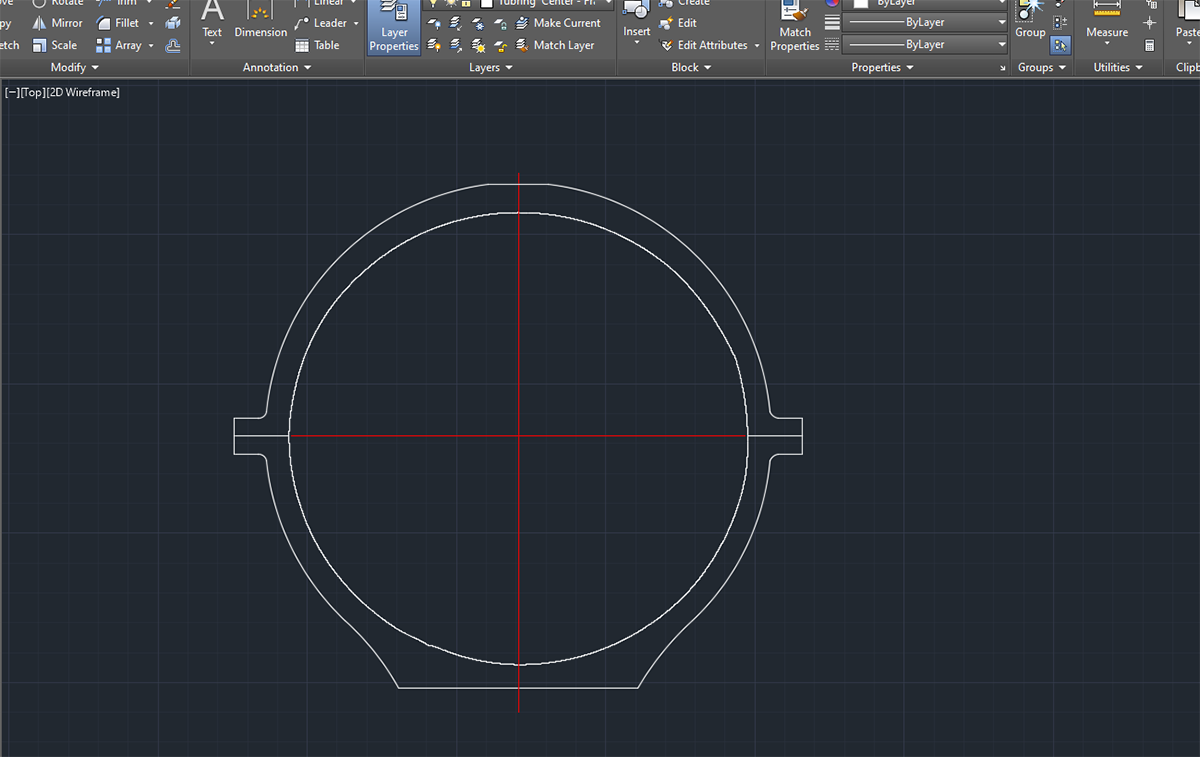

Bilden nedan visar en färdigkonstruerad baffel i AutoCAD. Här syns variationen av tubens radie längs längdaxeln i det aktuella tvärsnittet. Den yttre ringen utgörs av tubens insida och den inre ringens centrum utgår från tubens optiska axel.

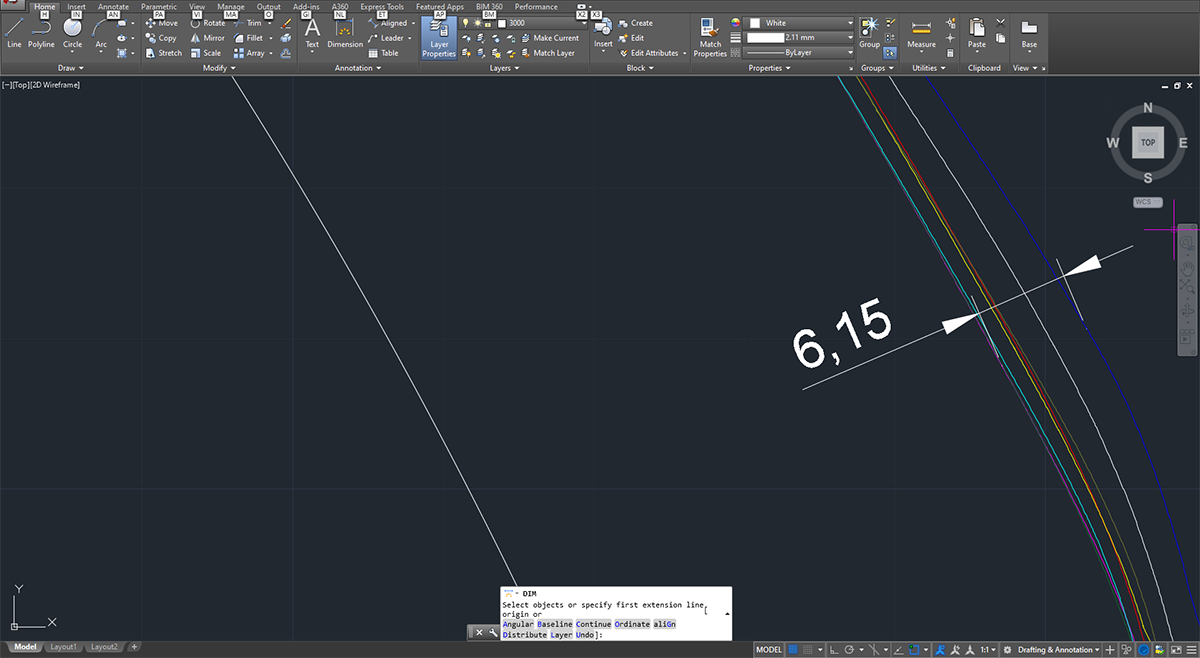

När bafflarna överlagras i samma bild blir det tydligt att variationen inte är konstant vid en given punkt utmed längdaxeln. Varje baffel har en unik färg för att förtydliga bilden. Vid den aktuella positionen existerar det en variation av tubens radie med 6,15 millimeter utmed hela tubens längdaxel som är 3000 millimeter. Den inre cirkelns radie är densamma för alla bafflar eftersom den utgår från tubens optiska axel.

Nästa steg blir återigen att tillverka mockuper i formplywood för att verifiera att 3D-skanningen och bearbetningarna i AutoCAD har gett en tillräcklig noggrannhet. Har bafflarna en acceptabel tolerans så kommer jag att tillverka bafflarna i aluminium.

-

Det här svaret redigerades för 2 år av

joan02.

-

Det här svaret redigerades för 2 år av

-

12 mars, 2023 kl. 12:54 #3581

Jag har under den senaste tiden inte kunnat lägga så mycket tid på projektet som jag önskat. Här kommer dock en uppdatering vad som har hänt sedan mitt senaste inlägg.

Jag har tillverkat nya mockuper för att verifiera om 3D-skanningen och bearbetningarna i AutoCAD gav tillräcklig noggrannhet. Förra gången använde jag mig av formplywood. Den här gången var det dock mer fördelaktigt att använda polyvinylklorid. Polyvinylklorid fungerar bra för tillverkning av mockuper, eftersom det är en styv plast som är motståndskraftig mot deformation.

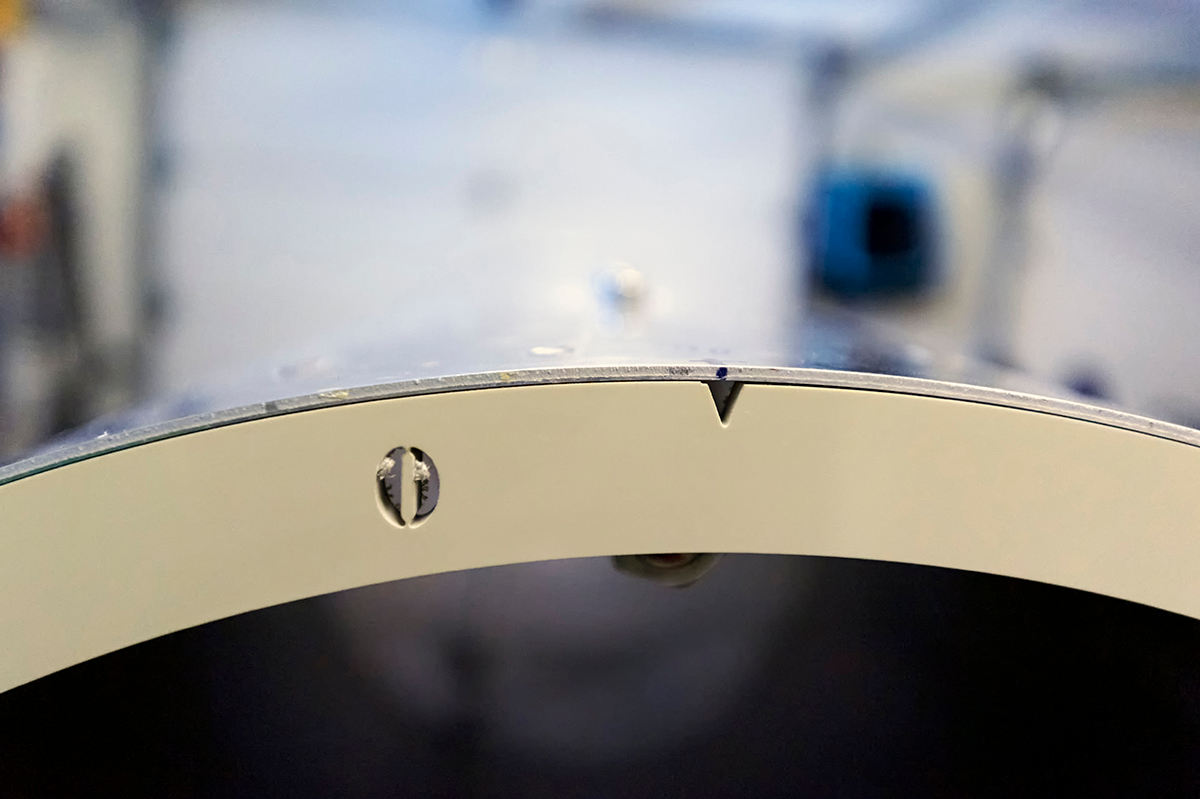

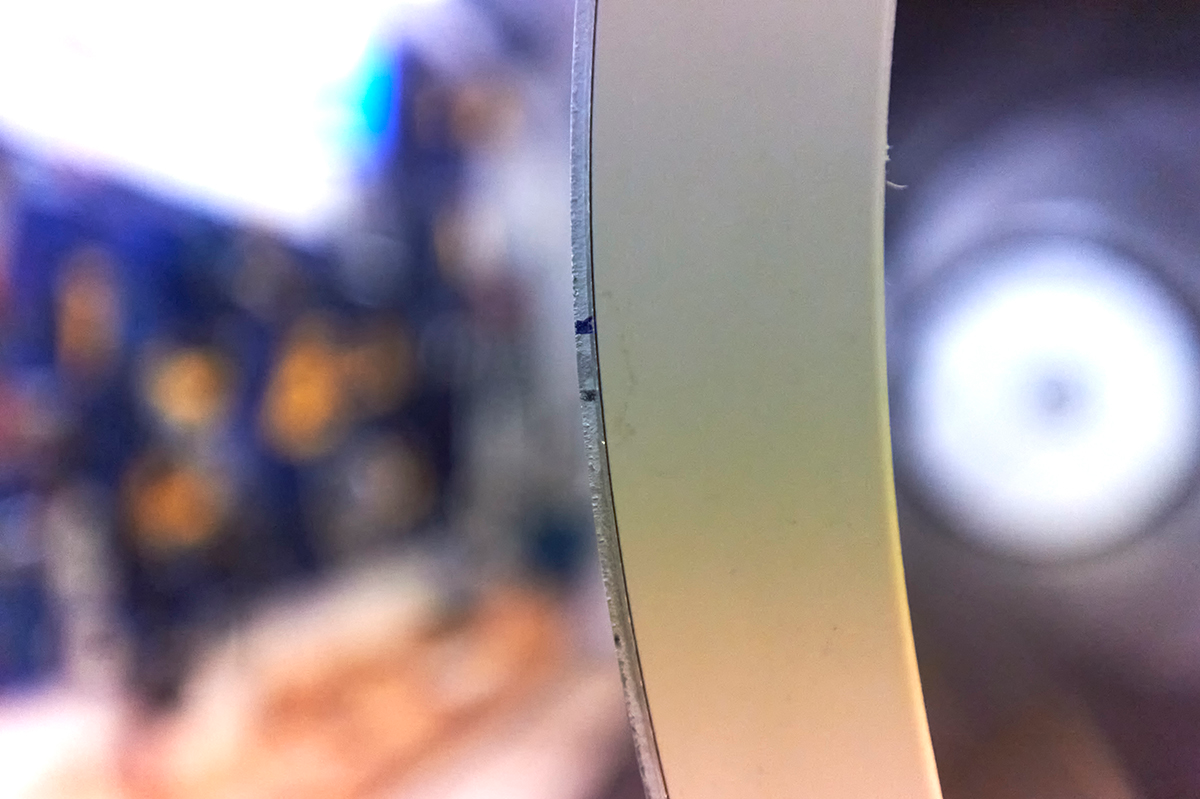

Efter att jag har monterat mockuperna är min bedömning att bafflarna har en acceptabel tolerans och att det inte behövs några ytterligare justeringar innan jag kan skära ut bafflarna i aluminium. 3D-skanningen gav den precision som jag hoppades på. Dock kommer jag att behöva göra vissa små justeringar för att korrigera några mindre avvikelser innan bafflarna monteras i tuben. Justeringarna är dock så små att jag kommer att kunna använda en rakslip för att korrigera avvikelserna.

Nästa steg blir att tillverka bafflarna i aluminium.

Nedan visas några bilder på bafflarna som jag har monterat i tuben. Som ni kan se, finns det inga större avvikelser från tubens innerdiameter. Numrering och justeringsmarkeringar kommer jag att ta bort innan jag skär ut bafflarna i aluminium. Märkningen av bafflarna var endast för att underlätta provmonteringen.

-

28 mars, 2023 kl. 18:38 #3762

Då var det dagen då observatoriet skulle anlända och allt var planerat. Avlastningen krävde ett fordon med en gaffelförsedd lyftanordning. Jag hade kommit överens med en bekant om att assistera vid avlastningen. Observatoriet kom på tre pallar där varje pall vägde ungefär 600 kilo.

När avlastningen skulle påbörjas blev det snart uppenbart att gafflarna på traktorn var för korta. Gafflarna räckte strax över mitten av pallarna vilket omöjliggjorde en säker avlastning. Trots att traktorn var försedd med standardgafflar var de för korta på grund av att observatoriet inte var lastat på standardpallar. Observatoriet var lastat på pallar som var betydligt bredare än vanliga. Den informationen hade inte kommit mig tillhanda.

Som tur var hade min bekant fler resurser och efter ett samtal så var en annan traktor med längre gafflar på plats efter cirka 15 minuter. Avlastningen med de nya gafflarna förflöt perfekt och efter cirka 30 minuter var pallarna avlastade.

Pallen längst till vänster innehåller två av observatoriets främre sidopaneler. Pallen i mitten innehåller slutaren, den främre panelen, den bakre panelen med dörr och sidopanelerna. Pallen längst till höger innehåller de två bakre sidopanelerna. Alla delar var väl förslutna med tjock krymplast som var ordentligt fäst med skruv och träbrickor längst ner. Det var skönt att slippa omsluta pallarna med extra presenningar som jag hade planerat.

Observatoriets paneler och övriga tillbehör var fördelaktig lastsäkrade med bultar och spännband under krymplatsen. Mellan de olika delarna hade tjocka heltäckningsmattor placerats för att skydda mot transportskador. Jag plockade dock in alla kartonger med elektronik för att skydda den mot fukt och värme då observatoriet kommer att förvaras på pallarna tills det är dags att påbörja monteringen.

-

30 april, 2023 kl. 10:29 #4616

Äntligen lite vår i luften så att man kan börja att arbeta utomhus!

Jag har efter en del eftertanke valt platsen där observatoriet ska placeras. Valet stod mellan den bästa astronomiska platsen och den mest praktiska platsen, men till slut valde jag den mest praktiska platsen. Platsen jag har valt ligger på fastighetens södra sida och har en fri horisont från sydost till nordväst. Det blir enkelt att dra både el och bredband till observatoriet från fastigheten. Sikten mot horisonten åt nordost till sydost är dock begränsad av några träd. Alla träden står dock på min mark, så om jag vill ha en bättre horisont åt dessa håll i framtiden kan jag ta ner dem. Hade jag valt den bästa astronomiska platsen hade jag fått en något bättre horisont, men det hade också krävt betydligt mer komplicerat mark- och kanaliseringarbete. Jag hade då behövt gräva 100 meter långa kanaler genom ett skogsområde med sten och rötter.

Grunden till observatoriet kommer att bli en isolerad betongplatta. Jag hyrde en grävare för att underlätta schaktarbetet. Jag passade även på att lägga ner kanaler för el och bredband när jag hade tillgång till grävaren. Kanalerna syns inte så tydligt på bilden, men det är de utgrävda områdena som syns längst upp i mitten av bilden.

Nästa steg är att lägga fiberduk och ett bärlager för betongplattan. Samtidigt kommer jag att arbeta med att färdigställa teleskoptuben med bafflarna. Men jag prioriterar markarbetet för att kunna påbörja bygget av gjutformen.

-

30 april, 2023 kl. 18:47 #4617

Spännande projekt!

-

3 maj, 2023 kl. 20:39 #4640

I dag kom stativet och monteringen. Stativet hade till synes klarat frakten utan några synliga skador. Det kom på en EUR-pall med en tillhörande kartong som innehöll justeringsadaptern. Justeringsadaptern används för att ansluta monteringen till stativet och balansera ut den så att den står plant.

Monteringen kom i en stadig packbox av trä. Monteringen var säkrad med totalt fyra reglar inne i boxen. På sidorna av boxen fanns det information om hur uppackningen skulle utföras samt en mängd varningar om vad man inte skulle göra.

Efter att jag hade monterat bort reglarna och en av sidorna kunde jag konstatera att monteringen, liksom stativet, tycks ha klarat frakten utan några synliga skador.

Därefter rullade jag in stativet och monteringen inomhus. Där kommer de att förvaras tills det är dags att montera dem i en miljö där de hör hemma, nämligen i observatoriet.

På fredag kommer jag att börja lägga fiberduk och bärlager på schaktbotten.

-

Det här svaret redigerades för 2 år av

joan02.

-

Det här svaret redigerades för 2 år av

-

5 maj, 2023 kl. 17:28 #4658

I dag har jag påbörjat arbetet med underlaget till plattan. För att förhindra att makadammet blandas med befintlig mark, har jag lagt en syntetisk fiberduk på schaktbotten. Fiberduken är slitstark och fungerar som en barriär för att hålla isär jorden och makadammet. Jag har lagt ut fiberduken cirka en meter utanför den tilltänkta plattans yttermått för att säkerställa att eventuellt vatten som rinner utanför plattan leds bort och inte tränger in under den, vilket skulle kunna orsaka skador. För att ytterligare minimera risken för vattenskador och underminering har jag placerat dräneringsrör cirka 15 centimeter under plattans nederkant och en bit utanför. Både fiberduken och dräneringen kommer att minska risken för att marken blir för fuktig och att plattan därmed skadas. De gula rören som ligger på fiberduken ska användas för att dra kablar för el och bredband under plattan och upp till observatoriet. Just nu är de bara provisoriskt placerade.

I morgon blir det att lägga ut makadam.

-

6 maj, 2023 kl. 20:19 #4681

I dag har jag lagt ut makadam som ska fungera som bärlager. Makadam består av olika storlekar av stenar och används ofta som en grundläggande del i byggprojekt för att förbättra bärigheten och stabiliteten i underlaget. En fördel med att välja makadam istället för grus är att stenarna har vassa kanter som bildas under sprängningsprocessen. Dessa vassa kanter gör att stenarna låser sig själva på plats när de packas ihop, vilket gör materialet lämpligt som bärlager. En annan fördel med att använda makadam är dess dränerande förmåga. Makadam släpper igenom vatten och fungerar som ett dränerande skikt, vilket förhindrar tjälskador och andra skador som kan uppstå på grund av vatten som tränger ner i marken. Jag lade ut ett 30 centimeter tjockt lager av makadam. Efter att jag hade lagt ut makadamet och jämnat till ytan, packade jag det ordentligt med en vibratorplatta. Genom att packa ihop makadamet så låses stenarna på plats och bärigheten och stabiliteten i underlaget ökar. För att få ytan jämn och plan använde jag en rotationslaser för att skapa en horisontell referenslinje.

Nästa steg är att börja bygga gjutformen.

-

Det här svaret redigerades för 2 år av

joan02.

-

Det här svaret redigerades för 2 år av

-

11 maj, 2023 kl. 20:44 #4722

Jag har nu beslutat hur jag ska fästa teleskopet på monteringen. Det kommer att bli en klassisk anordning med två monteringsringar monterade på en dovetailskena. Då tuben inte är en standardtub måste jag tillverka monteringsringarna själv för att få önskad storlek.

Dovetailskenan tillverkar jag av aluminium med en tjocklek på 40 mm. Skenan kommer att en bredd på 400 mm och en längd på 1000 mm. Tubringarna tillverkas i samma material och tjocklek. De har inga gångjärnsöppningar eller skruvlåsningar utan låses istället med två bultar på vardera sida. Ritningen ovan visar att innerdiametern på tubringen inte är cirkelrund utan följer formen på tuben där den ska fästa. Profilen är tagen från laserskanningen av tuben.

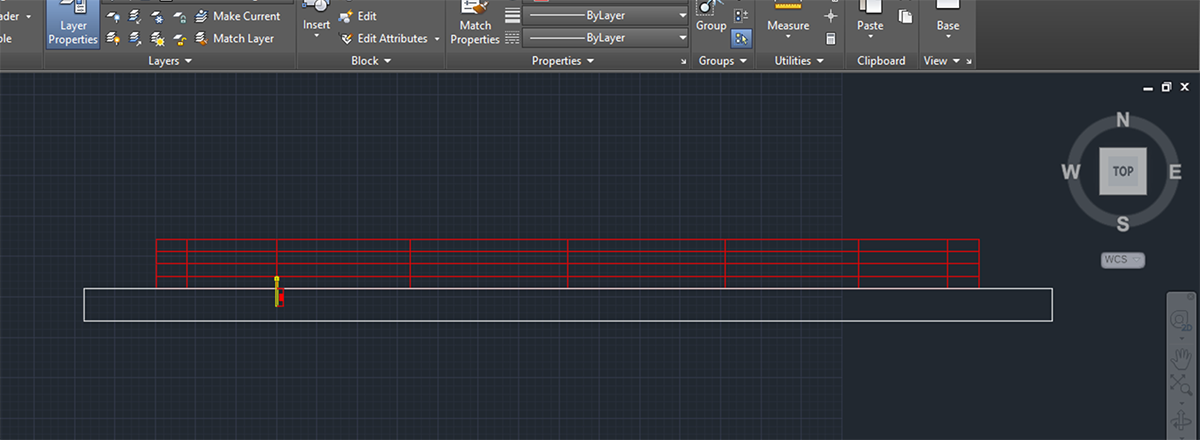

Jag har tillverkat mockuper för att verifiera att konstruktionen blir som jag tänkt. Bilden nedan visar de två tubringarna. De nummer som är skrivna på respektive tubring anger på vilket avstånd från slutet av tuben de ska monteras på.

Bilderna nedan visar den bakre tubringen som är provisoriskt fastsatt på teleskoptuben. Jag har använt olika mönster på sidorna för att hålla reda på vilken tubring som är vilken eftersom de inte är identiska. Dessa mönster kommer inte att finnas när jag skär ut tubringarna i aluminium.

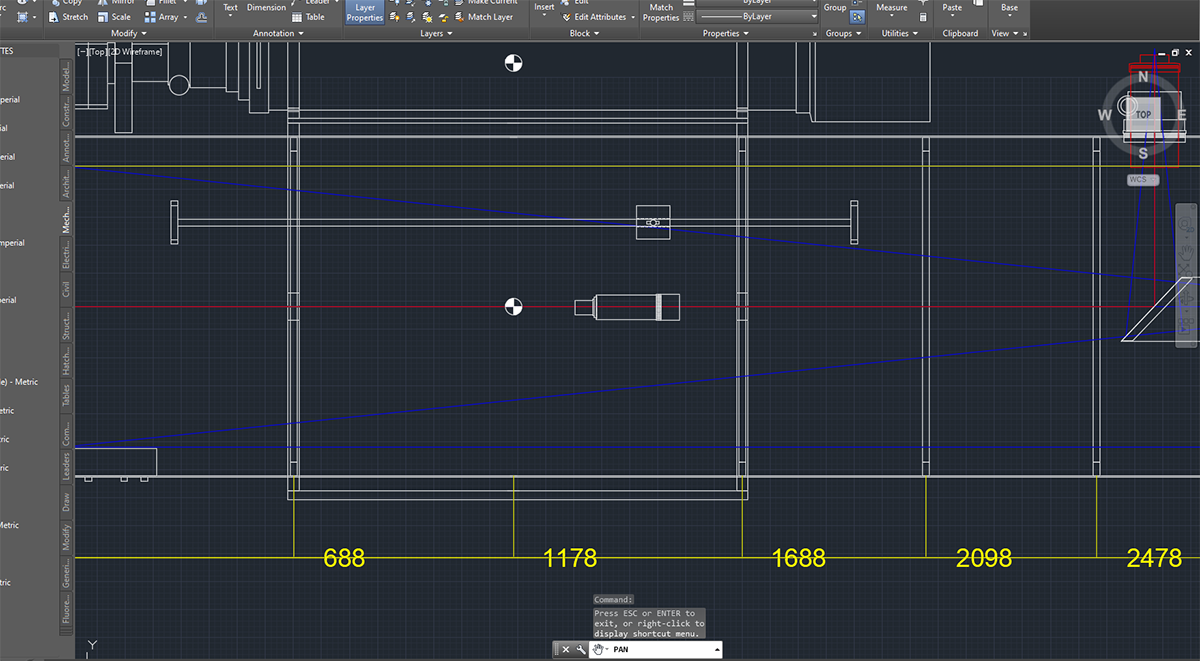

Bilden nedan visar hur jag har tänkt montera tubringarna och dovetailskenan. Den bakre tubringen ska monteras 688 mm från bakkanten på teleskopet och den främre tubringen på 1688 mm från bakkanten. Mittpunkten mellan tubringarna, som är belägen 1178 mm från bakkanten, är teleskopets beräknade tyngdpunkt med alla tillbehör monterade.

Eftersom radien på tuben inte är konstant längs längdaxeln kommer möjligheterna att flytta teleskopet fram och tillbaka i tubringarna för att balansera tyngdpunkten att vara begränsade. Refraktorn kommer att monteras parallellt med tuben och kommer att användas för att justera tyngdpunkten. Det är möjligt då den i sin tur är monterad i två tubringar. För att finjustera tyngdpunkten kommer jag att använda ett balanseringssystem bestående av en vikt. Vikten kommer också att användas för att balansera tyngdpunkten beroende på vilka tillbehör jag använder. Balanseringssystemet och refraktorn syns på ritningen ovan, men positionen på tuben är inte den slutgiltiga. Det gäller även refraktorns tubringar.

I morgon ska jag börja bygga gjutformen.

-

14 maj, 2023 kl. 10:26 #4743

Då var det dags att bygga gjutformen, så jag började med att markera plattans ytterkant med markeringsfärg. Plattan ska ha en diameter på 6 meter. Efter att jag markerat ytterkanten var det dags att bestämma var stabbarna ska placeras. Stabbarna kommer att användas för att hålla gjutformen på plats och säkerställa att den inte rör sig under gjutningen.

Här har jag börjat att slå ner stabbarna. Efter att jag har skrapat bort gruset, skar jag upp ett hål i fiberduken med en kniv. För att snabba upp arbetet med att ta upp hål för stabbarna samt att inte behöva gräva onödigt stora hål använde jag en mejselhammare. Efter att jag hade mejslat upp ett tillräckligt stort hål var det bara att slå ner stabbarna med en slägga.

Efter att alla stabbarna var nedslagna var det dags att slå ner de yttre stabbarna. De yttre stabbarna ger extra stöd åt gjutformen. När alla stabbar var nedslagna band jag samman dem med ett mellanliggande stag.

Nästa steg blev att skära till isoleringen. Med en tigersåg gick arbetet smidigt. För att vara på den säkra sidan, och förhindra att betongen vid påfyllning pressar isär isoleringsplattorna, har jag säkrat upp dem med tejp. Jag har också dragit upp kanaliseringen för el och bredband genom isoleringen.

Här har jag kapat armeringsnätet och fäst det med najtråd. Bilden visar när jag håller på att placera ut distanserna så att armeringsnätet inte ska bågna när betongen hälls i formen.

Nu var det dags att tillverka själva gjutformen. Det som komplicerade allt var att jag ska ha en rund platta, vilket tvingade mig att använda ett böjbart material för formen. Jag valde att använda 3 mm emballageboard för att skapa formen. När jag spikat fast boarden mot stabbarna, fyllde jag på utsidan med makadam för extra stadga.

På bilden syns det att brunnsringen, som jag grävt ned i schaktbotten, nu ligger i nivå med isoleringen. När jag fyller formen kommer betongen att rinna ner i brunnsringen och skapa en djup och stabil platta där stativet ska monteras. Det gråa röret på bilden leder till en stenkista utanför plattan och är en konstruktion jag kom på i slutet. Syftet med avloppet är att möjliggöra och förenkla avlägsnande av eventuellt vatten vid läckage. Bilden visar även en del av voten med armering. Att skapa en korrekt radie på armeringsjärnen var en utmaning, men med muskelkraft och tålamod lyckades jag få till det 🙂

I dag ska jag flytta pallarna med observatoriet för att ge plats åt betongbilen som kommer nästa vecka. Min bekant kommer att hämta pallarna och förvara dem temporärt på sin gård tills gjutningen är klar.

-

18 maj, 2023 kl. 14:44 #4772

Då var dagen G, som i gjutning, kommen. För att minska risken för sättningar och skjuvningsskador på markstenen när betongbilarna kör in på uppfarten, spred jag ut sand och placerade därefter boardskivor ovanpå. På det sättet kommer boardskivorna att skjuvas istället för markstenen. När jag ändå behövde fylla på med mer fogsand mellan plattorna efter vintern använde jag fogsand under boardskivorna. På så vis kunde jag borsta ut sanden istället för att ta bort den efter att betongbilarna hade åkt.

Här har betongbilarna anlänt och förberedelser pågår för att föra över betong till rotorpumpen. Det var mulet och lite lätt duggregn vilket var bra då sol och värme kan sälla till problem då torkprocessen kan gå för fort.

Här manövrerar pumpmaskinisten masten mot gjutformen. Pumpmaskinistens enda uppgift var att pumpa betong. All uppmärksamhet krävdes för att övervaka pumpen samt styrningen av masten. Gjutarna hanterade pumpslangar och slodning. Betongen som användes var av sorten vibrationsfri betong. Vibrationsfri betong har en betydligt lösare konsistens än vanlig betong. Det gör att betongen själv fyller ut formen och omsluter armering och ingjutningsdetaljer utan krav på vibrering.

Efter gjutningen var det dags att sloda ytan med en slodvinge för att uppnå önskad kvalitet och utseende på betongytan. Slodning innebär att man bearbetar ytan genom att ta bort ojämnheter och eventuella orenheter för att skapa en slät och jämn yta. På bilden nedan är betongen slodad och klar.

Sedan var det bara att hålla betongen lagom fuktig så att den fick brinna långsamt. Jag tog hjälp av en vattenspridare som med jämna mellanrum lade en vattenspegel på betongen. Det är viktigt att betongen får brinna långsamt. Går torkprocessen för fort finns det risk för framtida sprickbildning och att hållfastheten i betongplattan inte blir optimal.

Här är gjutformen och stabbarna borttagna.

-

30 maj, 2023 kl. 20:01 #4961

Observatoriet ska monteras på ett fundament som är 300 mm högt och 200 mm brett. Anledningen är att skapa utrymme för kragen som omsluter hela basen av observatoriet. Kragen fungerar som skydd för ventilationskanalerna för att förhindra att nederbörd tränger in i observatoriet.

Nu var frågan hur jag skulle konstruera fundamentet. Initialt hade jag två alternativ, antingen gjuta eller mura ett fundament på cementplattan.

Att gjuta skulle bli en stor utmaning eftersom det skulle vara mycket komplicerat att bygga en stödform på cementplattan. Jag skulle behöva borra ner många rör för att stabilisera stödformen och därefter borra ner armeringsjärn i stödformen. När stödformen sedan avlägsnas skulle plattan se ut som en schweizerost, så den lösningen förkastade jag.

Jag har aldrig murat tidigare. Jag blev rekommenderad att använda lecablock till fundamentet. Även den lösningen förkastade jag eftersom jag tyckte att materialet var för poröst för ändamålet. Först måste jag borra igenom lecablocken och dra långa bultar ner i betongplattan. Sedan skulle observatoriets basring skruvas fast i lecablocken. Det skulle förmodligen fungera med skruvankare och ankarmassa, men jag ville inte chansa.

Så jag beslutade mig för att använda ett enklare material att arbeta med. Jag valde tryckimpregnerat virke med dimensionerna 75×200. Genom att använda fyra lager virke får jag en höjd på 300 mm, och bredden får jag automatiskt.

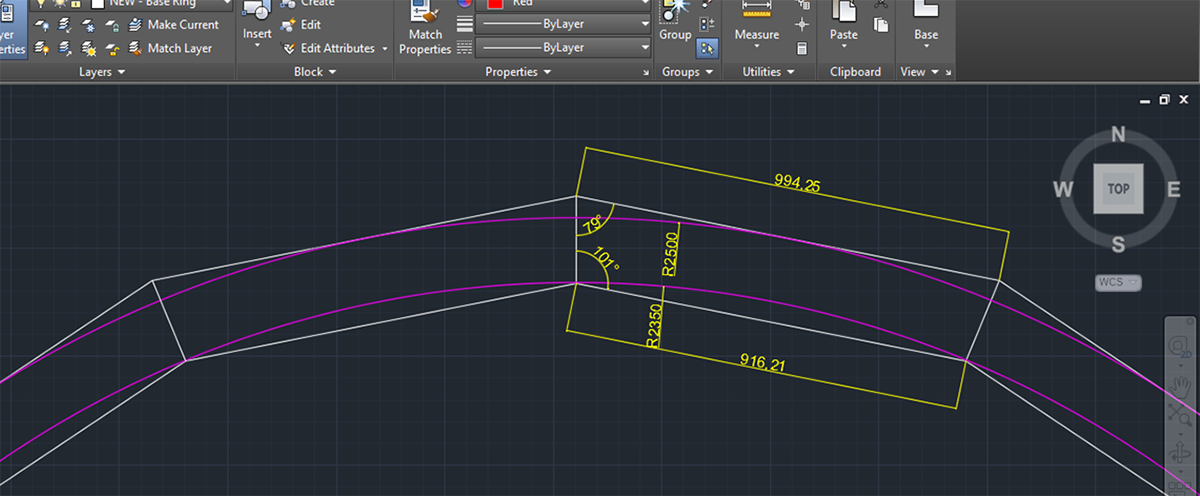

Jag beslutade mig för att basen skulle ha en 16-hörning för att få en bra passform i cirkeln. Varje del blir då 994,25 mm och 916,21 mm med vinklar på 79 och 101 grader.

Bilden nedan visar när jag har markerat var observatoriets fundament ska placeras på cementplattan. På föregående bild är markeringen ritad med lila färg. Den innersta ringen har en radie på 2 350 mm och den yttersta ringen har en radie på 2 500 mm. Däremellan kommer jag att placera det tryckimpregnerade virket så att det kommer att utgöra en 16-hörning.

-

FörfattareInlägg

- Du måste vara inloggad för att svara på detta ämne.

Senaste diskussionerna

-

SH2-132 Lion Nebula

tråd av

Mårten Frosth

-

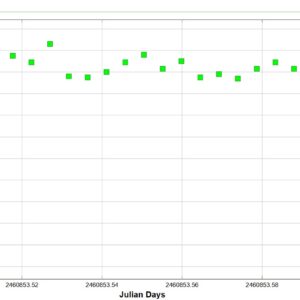

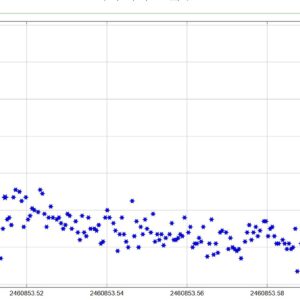

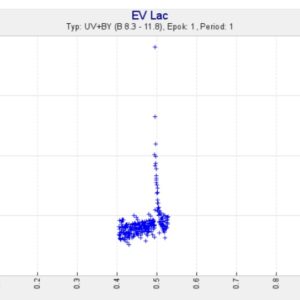

Studie av flarestjärnor

svar av

davhei

-

Uppdateringar av SVO

svar av

Gustav Holmberg

-

Sharpstar 76EDPH

tråd av

Stefan Nilsson

-

Sommarsolstånd 2025

tråd av

Miska

Miska

-

Mars och Regulus

tråd av

timokarhula

-

ZWO EFW 7×2”

tråd av

luckelaser

-

Mono-paket sökes

svar av

Ola Franzén

Månadens bild i galleriet

Årets bild i galleriet

Senaste nytt från SAAF-webben

Kalendariet

Antal unika dagsbesökare (unika IP)

Idag: 22 st

Senaste 7 dagarna: 2516 st

Senaste 30 dagarna: 12986 st