Svar till: Två teleskop ska bli ett

Som jag skrev inledningsvis så kommer jag att stöta på problem under projektet, det är oundvikligt. Nu har jag stött på mitt första problem.

Problemet är relaterat till tuben. Det förekommer en liten variation av tubens radie och variationen är inte konstant vid en given punkt utmed längdaxeln. Variationen kommer dock inte att påverka funktionen utan är endast ett försvårande och irriterande moment vid själva konstruktionen av tuben.

Jag upptäckte variationen när jag monterade mockuparna av bafflarna. Jag insåg snabbt att det skulle bli ett tidsödande arbete att ta fram åtta unika mockuper som är så pass överensstämmande med verkligheten att det skulle vara riskfritt att tillverka bafflarna i aluminium. Innan jag var i mål skulle det kräva många justeringar och tillverkning av nya bafflar i formplywood för att verifiera justeringarna.

Det jag behövde var en exakt kopia av aluminiumtuben. Idéerna var många innan jag slutligen kom fram till att den enklaste och mest exakta metoden var att 3D-skanna tuben.

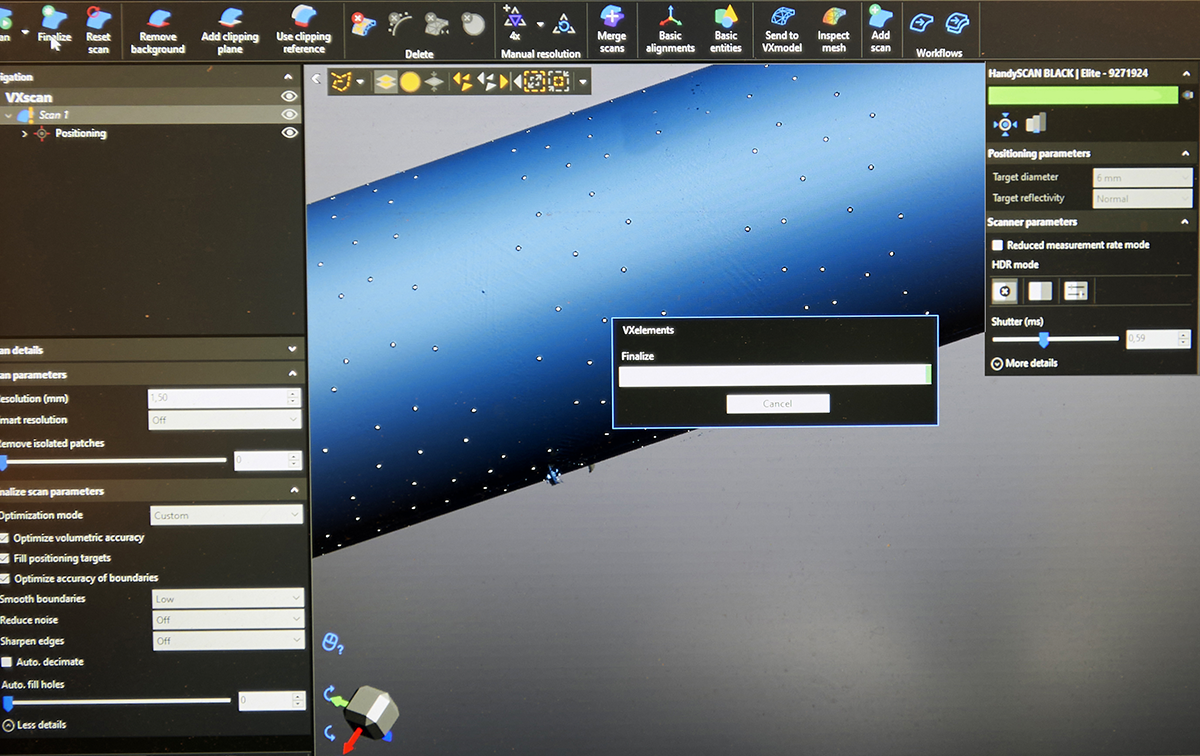

3D skanning är en teknik som används för att skapa en digital kopia av ett fysiskt objekt. En 3D-skanning utförs genom att objektet skannas från olika vinklar med en sensor och en digital modell kompileras. Skannern skapar en 3D-modell med hjälp av flera referenspunkter som klistras på tuben. Referenspunkterna utgörs av retroreflekterande klistermärken. Referenspunkterna behövs för att skannern ska kunna kalibrera sin position och orientering i förhållande till tuben.

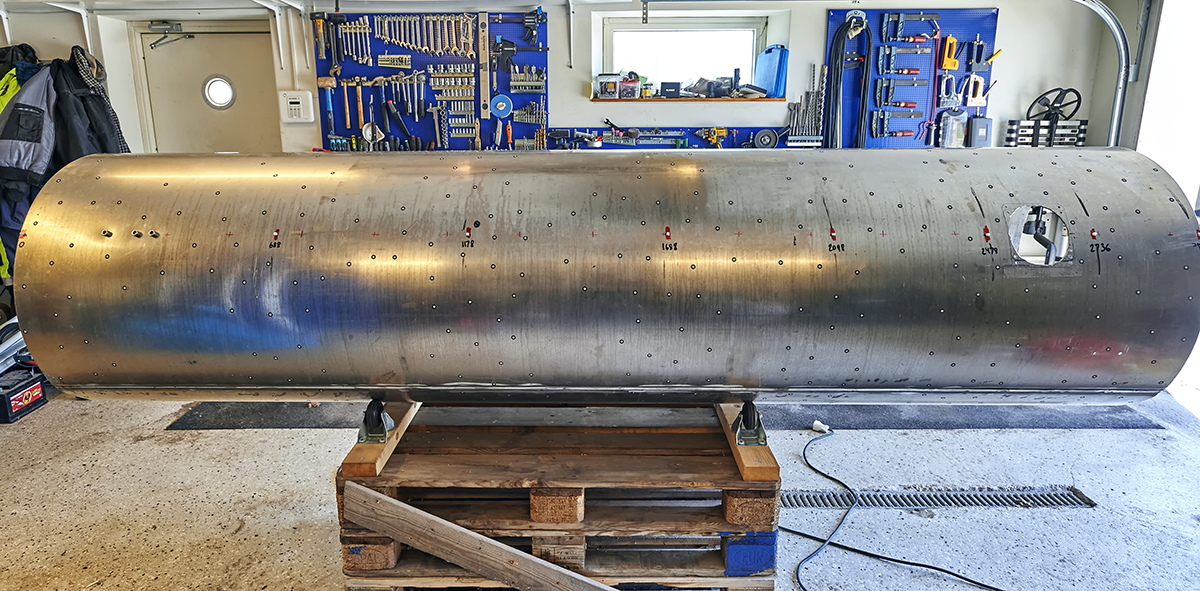

På bilden syns tuben med alla påklistrade referenspunkter. De vita kuberna som är fästa på tuben markerar lägena för bafflarna. Anledningen att dessa fästes på tuben var att underlätta identifieringen av lägena där tvärsnitten skulle exporteras.

Den aktuella skannern har en mäthastighet av 1 300 000 mätningar per sekund och mäter med en noggrannhet på 0,025 mm. Det finns olika typer av sensorer. Den sensorn som användes för att skanna tuben var av typen “stereokamera”. Stereokameror, som namnet anger, använder två kameror som tillsammans skapar en 3D-bild av objektet genom att mäta avståndet till ytan baserat på den lilla skillnad i bildvinkel som kamerorna har.

Nästa steg i processen är att föra handskannern (sensorn) över tuben tills hela ytan är skannad. En 3D-modell kompileras succesivt av programvaran när handskannern förs över tuben. När tuben är skannad är det möjligt att ta ut ett tvärsnitt på valfritt ställe på tuben och exportera det till en AutoCAD kompatibel fil.

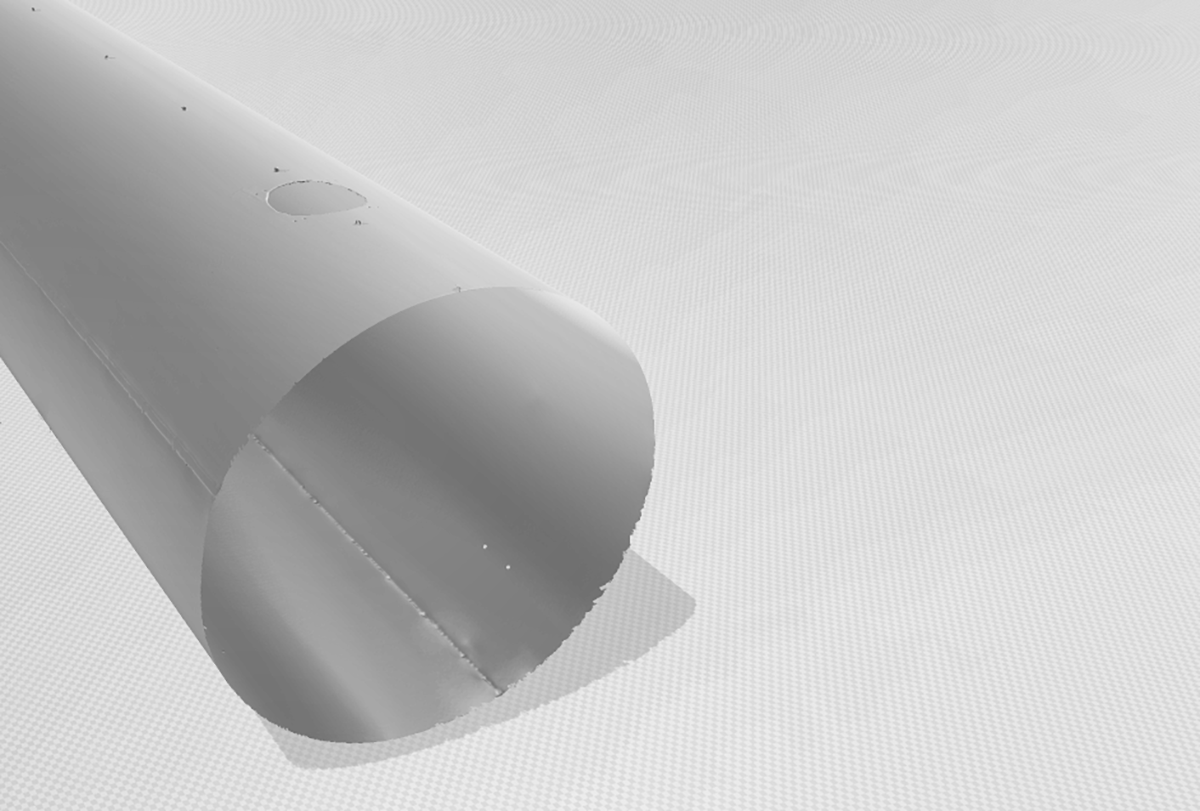

Här är resultatet av skanningen. Skannerns höga upplösning syns tydligt då även ojämnheterna i svetsförbandet återges i den färdiga 3D-bilden. Även borrhålen för fokuseraren och spindeln återges i 3D-bilden. På bilden syns också kuberna som klistrades på tuben för att definiera var tvärsnitten skulle läggas. Att början på tuben ser flikig ut beror på att handskannern inte har förts ända ut.

När alla tvärsnitt var exporterade till AutoCAD-kompatibla filer importerades tvärsnitten i AutoCAD. Eftersom skanningen är en avbildning av tubens ytterdiameter var det första steget att skala om tvärsnitten så att de motsvarade tubens innerdiameter. Eftersom tubens godstjocklek är känd så var momentet inte speciellt komplicerat. Metodiken förutsätter dock ett antagande att insidan av tuben är en spegling av utsidan. Antagandet är naturligtvis inte helt sanningsenligt men de mindre avvikelser som förekommer kan åtgärdas med lite efterarbete innan bafflarna monteras.

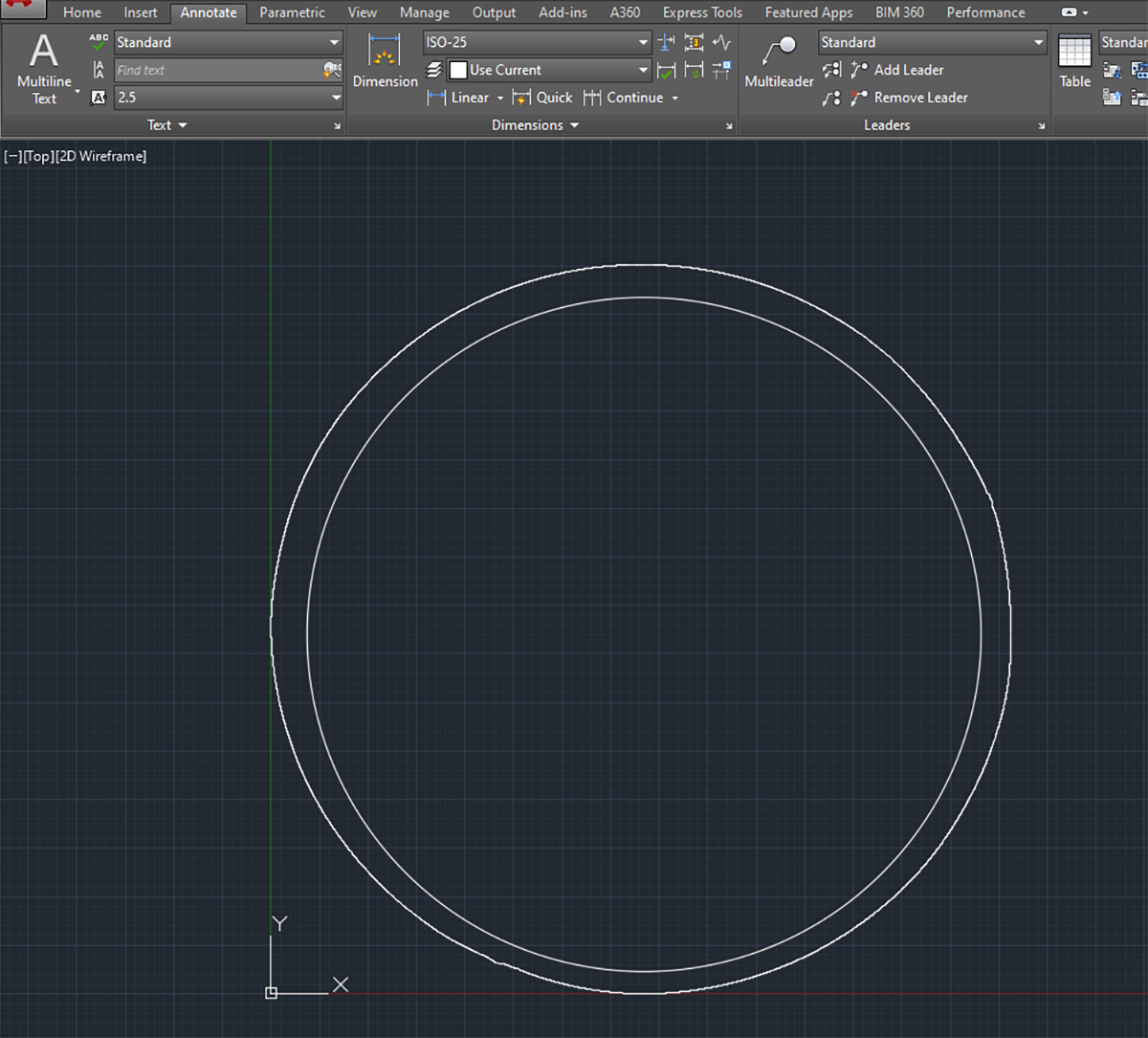

Bilden nedan visar en färdigkonstruerad baffel i AutoCAD. Här syns variationen av tubens radie längs längdaxeln i det aktuella tvärsnittet. Den yttre ringen utgörs av tubens insida och den inre ringens centrum utgår från tubens optiska axel.

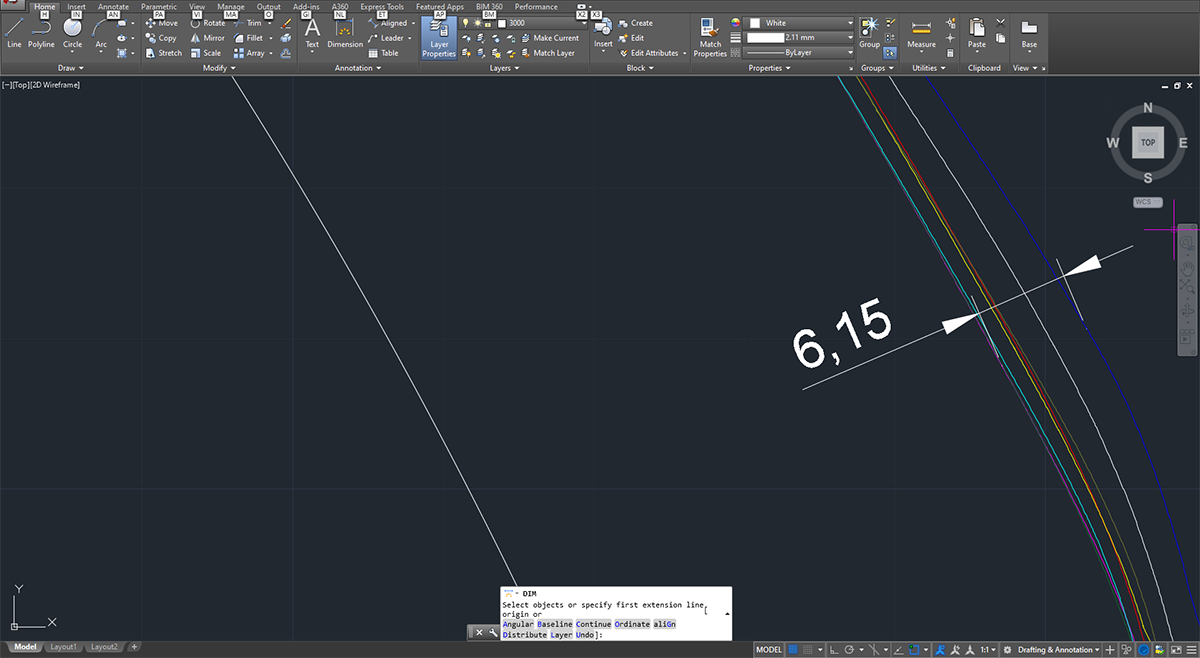

När bafflarna överlagras i samma bild blir det tydligt att variationen inte är konstant vid en given punkt utmed längdaxeln. Varje baffel har en unik färg för att förtydliga bilden. Vid den aktuella positionen existerar det en variation av tubens radie med 6,15 millimeter utmed hela tubens längdaxel som är 3000 millimeter. Den inre cirkelns radie är densamma för alla bafflar eftersom den utgår från tubens optiska axel.

Nästa steg blir återigen att tillverka mockuper i formplywood för att verifiera att 3D-skanningen och bearbetningarna i AutoCAD har gett en tillräcklig noggrannhet. Har bafflarna en acceptabel tolerans så kommer jag att tillverka bafflarna i aluminium.

-

Det här svaret redigerades för 2 år av

joan02.

Senaste diskussionerna

-

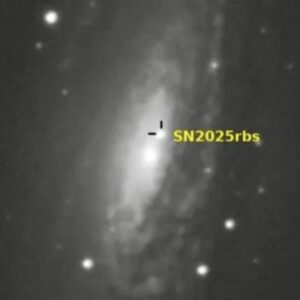

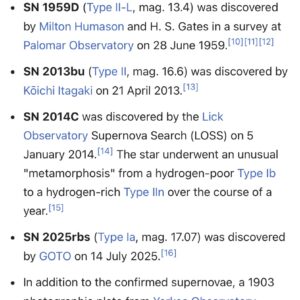

SN2025rbs i NGC7331

svar av

timokarhula

-

Månadens bild

svar av

Fredrik Silow

-

3I/ATLAS

svar av

Johan Warell

Johan Warell

-

En ovanlig PN, Hu 2

tråd av

amv8vantage

amv8vantage

-

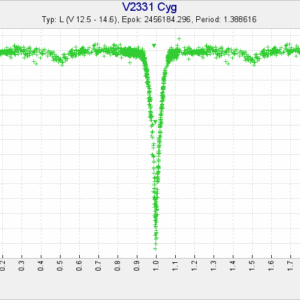

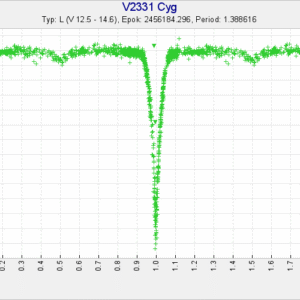

Studie av flarestjärnor

svar av

davhei

-

50 Bortglömda Miror

svar av

Thomas Karlsson

-

Aktuell solaktivitet

svar av

Hans Bengtsson

-

SH2-132 Lion Nebula

tråd av

Mårten Frosth

-

Uppdateringar av SVO

svar av

Gustav Holmberg

Månadens bild i galleriet

Årets bild i galleriet

Senaste nytt från SAAF-webben

Kalendariet

Antal unika dagsbesökare (unika IP)

Idag: 11 st

Senaste 7 dagarna: 2212 st

Senaste 30 dagarna: 11396 st